Por: Ing. Juan Leonardo Chow cel: 00 505 88244617 leochow72@hotmail.com

III. Sección 3: Diseño hidráulico de la tubería en la parcela

A. Objetivos

Que los agricultores(as) participen activamente, en el proceso de diseño hidráulico de la red de riego, conociendo el proceso y los criterios de diseño para calcular el diámetro y longitud de las tuberías que conforman el sistema de riego.

B. Diseño de las tuberías.

Para facilitar los cálculos del diseño de las tuberías se presenta el instrumento Fto3 Diseño de tuberías, que se compone de 7 tablas de ayuda que organizan toda la información de la siguiente manera: En la primera columna se describe el nombre del cálculo, en la segunda se muestra el espacio para ubicar los resultados y en la tercera se describe el origen de los datos y proceso de cálculo.

1. F-3-1: Generales

La primera tabla denominada, F-3-1 General, sirve para ordenar los datos de los instrumentos “Fto1 Datos Generales” y “Fto2 Requerimientos de riego” presentados en las secciones 1 y 2 del presente manual. Se pretende, reunir en un solo instrumento, datos que estaban dispersos en dos instrumentos. Al finalizar el instrumento F-3-1, se presentan 2 resultados que necesitan calcularse, ellos se detallan a continuación.

a) Número de emisores, Resultado No 8.

Se estiman el número de emisores mediante la formula: No emisores = Ll/de; donde (Ll) es la longitud del lateral y (de) es la distancia entre emisores. Por tanto, para nuestro ejemplo se tiene: No emisores = 48/0.30 = 160 emisores por lateral de riego.

b) Número de laterales, Resultado No 9

Así mismo se debe calcular el número de Laterales de riego, lo que se hace con la expresión: No Laterales = Ld/dl; donde (Ld) es longitud de la tubería de distribución y (dl) es la distancia entre laterales. Por tanto, según el ejemplo: No emisores = 17/1.5 = 11 laterales de riego.

2. F-3-2: Diseño del lateral de riego.

El instrumento F-3- 2, busca facilitar el cálculo del diseño del lateral de riego. En el se describen las operaciones, proporciona espacio para resultados y menciona los procedimientos a usar. También menciona donde buscar los datos a utilizar en la formulas, indicando si están en un manual del producto, en una tabla o debe realizarse una operación aritmética para obtenerlo.

a) Presión de operación F-3-2, resultado No 1.

Es la presión de operación la cinta de goteo que por lo general oscila entre 0.5 y 1 atm., este valor se busca en el manual del fabricante de la cinta que previamente hemos seleccionado en base al tipo de suelo y cultivo. En nuestro caso la cinta es: Ty – tape, TSX 508-30-340, la presión de operación es 5 mca.

b) Diámetro nominal de la cinta F-3-2, resultado no 2.

Este valor también se obtiene del manual del fabricante de la cinta seleccionada, que para el caso de estudio es de 16mm.

c) Criterio de diseño F-3-2, resultado No 3

El criterio de diseño se estima mediante la fórmula: criterio = Po x 0.20, donde Po es la presión de operación y 0.20 es el 20% de variación del caudal nominal medio del emisor, que se aplica como criterio, resultando para nuestro ejemplo: Criterio = 5mca x .20 = 1 mca. El criterio de diseño expresa la máxima pérdida de carga tolerable en el lateral (cinta de goteo) y en el tubo de distribución; es decir la suma de la pérdida de carga en el lateral y el tubo de distribución debe se menor o igual a 1mca.

d) Criterio de diseño del lateral de riego, F-3-2, resultado No 4

Ahora bien, el criterio de diseño del lateral, será dado por la expresión: Crl = criterio x 0.55; donde 0.55 es un criterio económico de diseño. Para el caso nuestro es: Crl = 1 x 0.55 = 0.55 mca. Esto significa, que de la pérdida de carga permisible (criterio = 1mca), se acepta que el 55% sea la máxima pérdida de carga en el lateral de riego y el resto 45% será la pérdida tolerada en la tubería de distribución.

e) Caudal del lateral, F-3-2, Resultado No 5

Par calcular este valor, necesitamos dos datos, el caudal de la cinta y la longitud del latera (cinta). El primer dato está en el F-3-1, resultado No 3, que es cinta Ty-tape, modelo TSX 508-30-340, cuyo valor -caudal del emisor- es 1 L/s. El siguiente dato está en el F-3-1, resultados No 6, cuyo valor es de 48 m.

Entonces buscamos en la tabla No1 “Pérdida de carga Hlf (mca) x metro en cintas de goteo, y encontramos en la fila Ty-Tape, TSX 508-30-340, q = 1.02 L/h; después, en la columna a la derecha encontramos la columna de longitudes, donde buscamos el valor 48m. Si el valor exacto no se encuentra, optamos por el más próximo, en este caso es 50m, a la derecha de dicho valor está el caudal basado en la longitud de la cinta y es de Q=170 L/h. Así hemos obtenido el resultado No 5 del F-3-2.

f) Pérdida de carga en el lateral, F-3-2, resultado 6

Siempre en la tabla No 1, con el resultado No 5, Q = 170 L/s., se busca en la fila correspondiente al caudal y en la última columna, el valor de la perdida de carga que para el ejemplo es de: 0.1406 mca, valor que se compara con el criterio de diseño del lateral = 0.55mca., el valor está en el resultado No 4.

g) Evaluación de la pérdida de carga del lateral, F-3-2, resultado No 7.

Considerando que el valor pérdida de carga del lateral hfl = 0.1406 mca es menor que el criterio lateral Crl = 0.55 mca, 0.1406 < 0.55, concluimos que las pérdidas de carga en el lateral son satisfactorias para el diseño.

Pero, si el criterio no se cumpliera, se vuelve a realizar el procedimiento con un diámetro mayor de cinta, siguiendo el arreglo de la Fig. No 1 o reduciendo la longitud la cinta basado en Fig. No 2.

Este último arreglo reduce a la mitad la longitud del lateral o cinta, aumenta al doble la cantidad de conexiones al tubo de distribución, pero mantiene el mismo caudal para el sector de riego. Hidráulicamente es beneficioso debido a que menor longitud de lateral menos pérdida de carga, a mayor número de conexiones en la tubería de distribución menos pérdida de carga, pero aumenta la pérdida de carga en la tubería de conducción, no obstante esta tubería generalmente es de diámetro mayor al de distribución, por lo que el efecto se compensa.

h) Presión necesaria en el origen del lateral, F-3-2, resultado No8.

Este valor se consigue mediante la expresión: Hlo=Po+0.77xhfl+- dZ/2, donde Hlo (mca) es la presión necesaria en origen del lateral, Po (mca) es la presión de operación de la cinta, Po = 5 mca, hfl (mca) es la pérdida de carga en el lateral hfl=0.1406 mca y dZ/2 (m) = 0, es el desnivel del terreno. De este modo: Hlo= 5 + 0.77x 0.1406 +0 = 5.11 mca, valor que se ubicar en F-3-2, resultado No 8.

3. F-3-3: Diseño de la tubería de distribución PVC.

Este instrumento busca facilitar los cálculos para el diseño de la tubería de distribución, y al igual que los instrumentos anteriores, posee una descripción del cálculo, espacio para el resultado y descripción de instrumentos a utilizar para los cálculos.

a) Criterio diseño tubería distribución, F-3-3, resultado No 1

Este criterio se obtiene restando el criterio =1mca (F-3-2, resultado No3) del la pérdida de carga del lateral hfl = 0.1406 mca (F-3-2, resultado No6), obteniéndose: criterio tubería distribución Crd = 1 – 0.1406 = 0.8594 mca. Ubicar este valor en el F-3-2, resultado No1.

b) Caudal Tubería distribución, F-3- 3, resultado No 2

Este resultado se logra con la siguientes expresión: Q = No Laterales x Ql / 3600, donde Q en L/s, es caudal de la tubería de conducción y Ql en L/h, es el caudal del lateral de riego o cinta de goteo. Para el ejemplo: Q = 11 x 170 /3600= 0.52 L/s.

c) Christiansen (F) F-3-3, resultado No3.

Este valor es un coeficiente, que reduce la pérdida de carga en la tubería de distribución a causa de las múltiples descargas que ocurren por las conexiones de los laterales a la mencionada tubería; esto provoca que gradualmente el caudal de entrada en la tubería se reduzca a medida que este avanza a lo largo de la misma, alimentado los laterales de riego, de tal manera que al final de la tubería el caudal es sólo una pequeña fracción del caudal inicial.

El valor del dato se encuentra en la tabla No5, llamada valores de F Christiansen, el cual depende del número de laterales (n) conectados y del régimen hidráulico (m), que para polietileno (PE) es 1.75; para PVC es 1.80 y para aluminio 1.9.

Para nuestro ejemplo el número de laterales lo encontramos en el F-3-2 resultado No 9, cuyo valor es 11; y además, dado que se usará tubería de PVC el régimen hidráulico (m) será 1.80. Con estos dos datos ubicamos el la primera columna el valor 11, a la derecha sobre la fila en la columna m=1.80, encontramos el valor de Christiansen, el cual es 0.404, y se colocará en el F-3-3, resultado No3.

d) Pérdida de carga en 1 m, J (mca), F-3-3, resultado No 4.

El valor de la pérdida de carga en tuberías PVC se consigue de la tabla No 3, denominada, Pérdida de Carga, J (mca) 1M en PVC; para ello es necesario conocer el caudal, dato que es, Q= 0.52 L/s y está en el F-3-3, resultado No 2. Ahora, en la tabla escogemos Q=0.50 L/s que es el más próximo al caudal real; con ello buscamos un diámetro adecuado, lo que se hace ubicando el valor del caudal Q=0.50 L/s en la primera columna y después buscamos a la derecha de la fila el diámetro más conveniente, según sus pérdidas de carga. En este caso seleccionamos SDR 26 Ø1”, para el cual la perdida unitaria J=0.0213 mca. El valor anterior se ubica en el resultado No 4.

e) Pérdida de carga en la tubería de distribución, Hfd (mca), F-3-3, resultado 5.

El resultado anterior se refiere a la perdida de carga por metro lineal de tubería (J=0.0213mca), pero debemos encontrar la pérdida en todo el trayecto de la tubería, para lo cual debemos conocer la longitud de la tubería, dato cuyo valor es de 17m. y está en el F-3-1, resultado No 6.

Con el dato anterior y mediante la expresión: Hfd= J x L, donde J (mca), es la pérdida de carga unitaria y L (m) es la longitud de la tubería, siendo que; Hfd = 0.0213 x 17 = 0.3621 mca. Este valor se ubica en el F-3-3, resultado No 5.

f) Pérdida de carga tubería de distribución tomado en cuenta las salidas de laterales Hfd’ (mca).

Ahora será necesario aplicar a la pérdida de carga el valor de Christiansen, F=0.404, previamente calculado en F-3-3 resultado No 3, y obtener el valor final de la perdida de carga Hfd’, lo que se obtiene mediante la expresión: Hfd’ = Hfd x F, donde Hfd (mca) es la perdida de carga, F, es el valor Christianse; ahora, aplicando la fórmula: Hfd’ = 0.3621 x 0.404 = 0.1463 mca, valor que se ubica en el F-3-3, resultado No 6.

g) Diámetro de la tubería.

Este es el valor de diámetro que se usó para el cálculo de pérdida de carga en el resultado No 4, cuyo valor fue Ø1”.

h) Evaluación del resultado, pérdida de carga.

Para terminar, el resultado Hfd’= 0.1463 mca, se compara con el criterio de diseño 0.8594 mca; debido a que la pérdida de carga de la tubería de distribución es menor al criterio fijado, 0.1463 < 0.8584, este resultado se acepta. No obstante si no se aceptara, se inicia nuevamente todo el proceso cambiando el diámetro de la tubería a un mayor diámetro.

i) Presión en el origen de la tubería de distribución, F-3-3, resultado No9.

Este valor se estima mediante la ecuación: Hdo=Hlo+0.77xhfd’+- dZ/2, donde Hdo (mca) es la presión en el origen de la tubería de distribución, Hlo (mca) es la presión en el origen del lateral o cinta, Hlo = 5.11, hfd (mca) es pérdida de carga en la tubería de conducción, hfd’ = 0.1463 y dZ/2 (m) es el desnivel del terreno que para el caso nuestro es 0. Por tanto: Hdo = 5.11 + 0.77 x 0.1463+0 = 5.22 mca, este resultado se ubica en F-3-3, resultado No 9.

4. F-3-4: Diseño de la tubería de conducción en PVC.

La Tabla F-3-4, se ocupa del diseño de la tubería de conducción. En ella se describe el resultado buscado, sus valores y los medios o instrumentos a utilizar.

a) Longitud tubería de conducción (m)

Este se obtiene del croquis o plano de la parcela y en nuestro caso es de 30 m. Dicho valor se ubica en F-3-4, resultado No 1.

b) Criterio de diseño de la tubería de conducción (mca)

Se considera que la pérdida de carga permisible en la tubería de conducción debe ser igual o menor al 2% de la longitud de la tubería o que la velocidad sea menor a 2.5 m/s. Por tanto la expresión: Criterio diseño tubería de conducción = L X 0.02; donde L (m) es la longitud de la tubería. Para nuestro caso, criterio = 30 x 0.02 = 0.6 mca, y el valor se ubica en el F-3-4, resultado No 2.

c) Pérdida de Carga (J) en 1 metro de tubería, (mca), F-3-4, resultado No 3.

Este valor se obtiene de la tabla No 3, Pérdida de Carga, J (mca) x 1M en PVC y depende del caudal de diseño Q = 1.07 L/s, que está en F-3-1 resultado No2. Con este dato encontramos en la primera columna el valor más próximo que es 1.0 L/s, después a la derecha sobre la fila seleccionamos el diámetro más adecuado de la tubería, que para el caso nuestro fue tubería PVC Ø 1 ½”, cuyo valor de pérdida carga unitaria fue J=0.0116 mca/m, dicho valor se ubica en el F-3-4, resultado No3.

d) Pérdida de Carga en tubería de conducción, Hf (mca), F-3-4, resultado No4.

La estimación de la pérdida de carga se logra con la expresión: Hf = J x L, donde; J (mca/m), es pérdida de carga por metro lineal y L (m) es la longitud de la tubería de conducción. Entonces resulta que: Hf= 0.0116 x 30 = 0.348 mca, este valor se coloca en el F-3-4, resultado No4.

e) 5. Diámetro de la tubería (pul), F-3-4, resultado No 5.

Aquí se ubica el valor del diámetro de la tubería que usó para el cálculo del resultado No3, el cual es Ø 1 ½” y el dato se ubica en el F-3-4, resultado No5.

f) Evaluación del resultado, F-3-4, resultado No 6.

Esto se hace considerando el criterio de evaluación, F-3-4, resultado No2, cuyo valor es 0.6 mca. Dicho dato se compara con la perdida de caga Hf=0.348mca, y siendo que: 0.348<0.6, se considera adecuado el dato de la perdida de carga en la tubería de distribución. En el F-3-4, resultado No 6 se escribe el valor encontrado.

g) Presión necesaria en la salida del cabezal, F-3-4, resultado No7

Este valor se calcula mediante la expresión: Hsc = Hdo + Hf, donde Hsc (mca) es la presión necesaria en la salida del cabezal, Hdo (mca) es la presión necesaria en el origen la tubería de distribución Hdo = 5.22 mca, hf (mca) es pérdida de carga en la tubería de conducción Hf= 0.348 mca. Entonces: Hsc = 5.22+0.348= 5.57 mca, dato que se ubica en el F-3-4, resultado No 7.

5. F-3-5: Pérdidas en el cabezal

a) Pérdida de carga en el filtro (mca), F-3-5, resultado No1

Este valor proviene del manual de accesorio, en nuestro caso es un filtro de anillos, con presión de operación de 2 mca. El dato se ubica en el F-3-5, resultado No 1.

b) Perdida de carga en por el dispositivo fertirriego (mca), F-3-5, resultado No2.

Similar al anterior, la presión de operación se encuentra en el manual del dispositivo, que para nuestro caso es un inyector venturi cuya presión para su funcionamiento es de 5mca. El dato se coloca en F-3-5, resultado No 2.

c) 3. Pérdida de carga en la Válvula, F-3-5, resultado No 3

Las pérdidas de carga en válvulas se encuentran en la tabla No 6, ahora bien, para conocer el valor de las mismas, ubicamos el valor del caudal de diseño, que en nuestro ejemplo es Q= 1 L/s, en la primera columna de la tabla, seguidamente localizamos el grupo de columnas que conforman la zona tipo de válvula, que en nuestro caso es válvula de compuerta, después en dicha zona nos desplazamos a la derecha sobre la fila del caudal seleccionado, hasta encontrar el diámetro de la válvula, que en nuestro caso es Ø 1 ½”. El resultando de esta operación es el valor pérdida carga Ha = 0.003 mca. Este dato se coloca en el F-3-5, resultado No 4.

d) Perdida de carga en el cabezal, F-3-5, resultado No 4.

La pérdida de carga en el cabezal de riego es la suma de las pérdidas locales de los diferentes accesorios que lo componen, que en este caso son: filtro, inyector venturi y válvula. El valor resultante es Hoc= 7.003 mca y representa la pérdida de carga en el cabezal de riego.

e) Presión necesaria en la entrada del cabezal

Finalmente se estima la presión en la entrada del cabezal de riego, lo que se hace con la expresión: Hc = Hoc + Hsc + - Z; donde Hc (mca) es la presión necesaria en la entrada del cabezal, Hoc (mca) = 7.003 es la pérdida de carga en el cabezal, Hsc (mca) = 5.57 es presión de la salida del cabezal Hsc= 5.57 mca y Z = 0 m, es la diferencia de nivel del terreno. Entonces, Hc = 7.003+5.57+0= 12.572 mca.

6. F-3-6: Altura manométrica total.

a) 1. Pérdida de carga unitaria, F-3-6, resultado No 1.

En nuestro caso según el croquis, la longitud de la bomba centrífuga ubicada a orillas del pozo al cabezal es de 10m y el tramo de red lo haremos con tubería PVC Ø 1 ½”, por dicha tubería conducirá un caudal de 1.07 L/s según el F-3-2, resultado No2.

Dado que conocemos el caudal y el diámetro, ahora buscamos el valor de la pérdida de carga en la tabla No 3, ubicando en la primera columna el caudal y buscando a la derecha en la fila el diámetro, donde encontramos el valor de la pérdida unitaria J= 0.0116 mca/m.

b) Pérdida de carga desde la bomba al cabezal, F-3-6, resultado No 2

Seguidamente calculamos Hf1, mediante la expresión: Hf1= J x L; donde Hf1 es la pérdida de carga (mca) de la bomba centrífuga ubicada a orillas del pozo al cabezal, J pérdida de carga por metro (mca) y L es la longitud (m). Resolviendo: Hf1 = 0.0116 x 10 = 0.116 mca, este valor lo ubicamos en el F-3-6, resultado No1.

c) 3. Altura manométrica total, F-3-2, resultado No3.

Este valor se logra mediante la formula: Hm = Hc+Hf1+-Z; donde Hm (mca) es la altura manométrica total, Hc = 12.573 mca es la presión necesario en la entrada del cabezal, Hf1 = 0.116 es pérdida de carga de la bomba al cabezal y Z = 0 m, es la diferencia de nivel. Entonces calculando: Hm = 12.573 + 0.116+0 = 12.689 mca, aproximadamente 12.69mca.

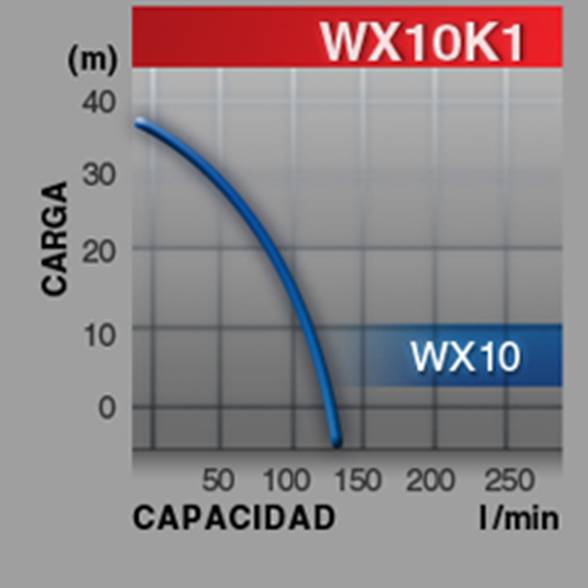

7. F-3-7 Selección de la bomba.

Este cuadro es el último del instrumento Fto3, y trata de ayudar a seleccionar una motobomba; para ello se utiliza el resultado 2, del cuadro F-3-1, que es el caudal (1 L/seg.) y el resultado 3, del cuadro F-3-6, que es la presión manométrica total (12.69 mca), con ambos datos analizamos la curva H-Q, presente en el manual de la motobomba. En nuestro caso resultó una bomba centrífuga portátil HONDA modelo WX10K1, con diámetro de succión y salida de 1”. Note que para el caudal de 1 L/seg. la presión es 27 mca unos 38 PSI. Lo que indica que la bomba debe operarse a media aceleración o buscar una más pequeña. Si no se fertirriega la altura manométrica será 7.7 mca, con dicha presión la misma bomba produce 2 L/s, por lo que podríamos regar el doble del área mientras no se fertilice.

Curva H-Q

2 L/seg. 1 L/seg. 27 mca![]()

![]()

![]()

![]()